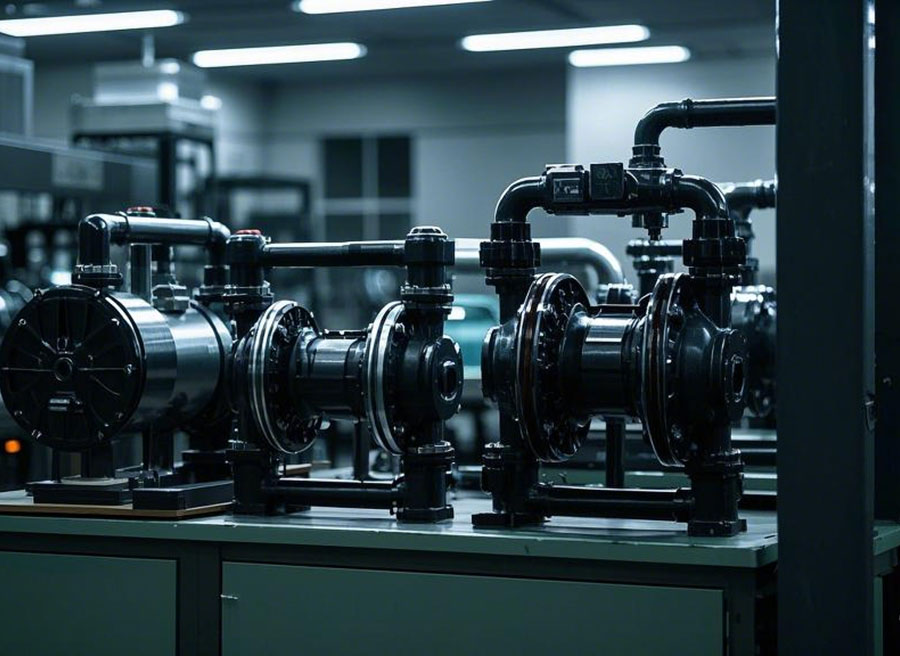

在化工生产、污水处理、电镀废液处理等场景中,介质的腐蚀性往往是设备选择的关键难题。稍有不慎,普通泵体可能在强酸、强碱等介质的侵蚀下迅速损坏,导致生产中断甚至安全隐患。而气动隔膜泵凭借其独特的结构和出色的适应性,成为处理耐腐蚀介质的理想选择。但面对复杂多样的工况,如何精准选择合适的气动隔膜泵?又有哪些注意事项需要重点关注?本文将结合实际使用场景,为您详细解答。

一、不同使用场景下耐腐蚀气动隔膜泵的选择要点

(一)化工生产场景

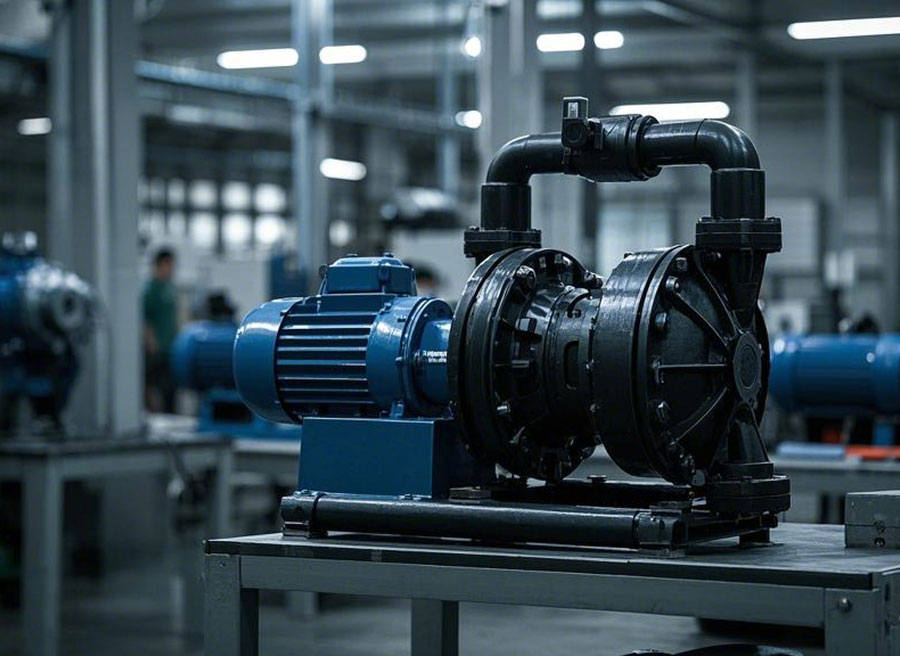

化工行业涉及各类强酸、强碱、有机溶剂等腐蚀性介质,对气动隔膜泵的耐腐蚀性要求极高。在选择时,首先要明确介质的化学性质,例如在处理硫酸、盐酸等强酸性介质时,泵体材质应优先选用氟塑料(如 PTFE),这种材质具有极强的耐腐蚀性,能在高温、高浓度酸液环境下稳定工作。同时,考虑到化工生产的连续性和高效率需求,应选择流量稳定、压力适配的型号,如 QBY 型氟塑料气动隔膜泵,其独特的设计可确保在恶劣工况下长时间稳定运行。

(二)污水处理场景

污水处理过程中,介质成分复杂,除了酸碱物质外,还可能含有泥沙、纤维等固体颗粒,容易对泵体造成磨损和堵塞。因此,在选择气动隔膜泵时,不仅要注重耐腐蚀性,还要关注其耐磨性和通过性。例如,橡胶材质的隔膜泵对污水中的一般酸碱物质有较好的耐受性,同时具备一定的柔韧性,能有效防止固体颗粒卡住。像在城市污水处理厂中,经常使用丁腈橡胶(NBR)隔膜泵来处理含有轻微腐蚀性和杂质的污水,其大颗粒通过能力可减少堵塞风险,提高运行效率。

(三)电镀废液处理场景

电镀废液中含有重金属离子和高浓度的酸碱成分,腐蚀性强且具有毒性,对泵体的密封性和耐腐蚀性要求尤为严格。此时,应选择全氟橡胶(FFKM)隔膜和不锈钢泵体的气动隔膜泵,全氟橡胶具有优异的化学稳定性,能抵御几乎所有化学物质的侵蚀,而不锈钢泵体则提供了良好的机械强度和密封性,可有效防止废液泄漏造成的环境污染和安全事故。

二、选择耐腐蚀气动隔膜泵的关键因素

(一)泵体材质

泵体材质是决定气动隔膜泵耐腐蚀性能的核心。除了前面提到的氟塑料、橡胶等材质外,还有不锈钢(如 316L 不锈钢)、合金材质(如哈氏合金)等。不同材质适用于不同的介质环境,例如 316L 不锈钢适用于中等腐蚀性介质,而哈氏合金则能应对更苛刻的强腐蚀、高温环境。在选择时,需根据介质的具体成分、温度、浓度等参数,结合材质的耐腐蚀性能表进行综合判断。

(二)隔膜材质

隔膜作为气动隔膜泵的关键部件,直接与介质接触,其材质的选择至关重要。常见的隔膜材质有丁腈橡胶、氟橡胶(FKM)、全氟橡胶等。丁腈橡胶适用于一般油性介质和弱腐蚀性介质;氟橡胶具有较好的耐油性和耐腐蚀性,适用于多种化学介质;全氟橡胶则是耐腐蚀性能最强的材质,能在极端条件下保持稳定。此外,隔膜的厚度和柔韧性也会影响其使用寿命和密封性能,应根据实际工况进行合理选择。

(三)流量与压力

根据使用场景的需求,准确计算所需的流量和压力是确保气动隔膜泵正常运行的关键。如果流量选择过小,可能无法满足生产需求;流量过大则会造成能源浪费和设备损耗。压力方面,要考虑输送距离、高度以及管道阻力等因素,确保泵的出口压力能够克服这些阻力,将介质顺利输送到指定位置。

三、使用耐腐蚀气动隔膜泵的注意事项

(一)安装与调试

在安装气动隔膜泵时,要确保安装环境干燥、通风,远离易燃易爆物品。管道连接应牢固,避免出现泄漏现象。调试过程中,需检查泵的运行方向是否正确,气压是否稳定在规定范围内,同时观察泵的流量和压力是否符合要求。若发现异常,应及时停机检查,排除故障。

(二)日常维护

定期对气动隔膜泵进行维护保养,可有效延长其使用寿命。主要包括检查隔膜的磨损情况,及时更换老化或破损的隔膜;清理泵体内的杂质和沉积物,防止堵塞;检查气路系统,确保气源清洁、干燥,避免水分和杂质进入影响泵的性能。此外,还应定期对泵的密封件进行检查和更换,保证泵的密封性。

(三)安全操作

在操作耐腐蚀气动隔膜泵时,必须严格遵守操作规程,穿戴好防护用品,防止介质泄漏对人体造成伤害。当泵出现故障时,应立即切断气源和电源,严禁在设备运行状态下进行维修。同时,要定期对泵进行安全检测,确保设备处于安全可靠的运行状态。

在化工、污水处理、电镀等众多涉及耐腐蚀介质的使用场景中,正确选择和使用气动隔膜泵是保障生产安全、稳定运行的关键。通过了解不同场景下的选择要点,关注泵体材质、隔膜材质、流量压力等关键因素,并严格遵守安装、维护和安全操作的注意事项,就能充分发挥气动隔膜泵在耐腐蚀介质输送中的优势,为企业生产保驾护航。