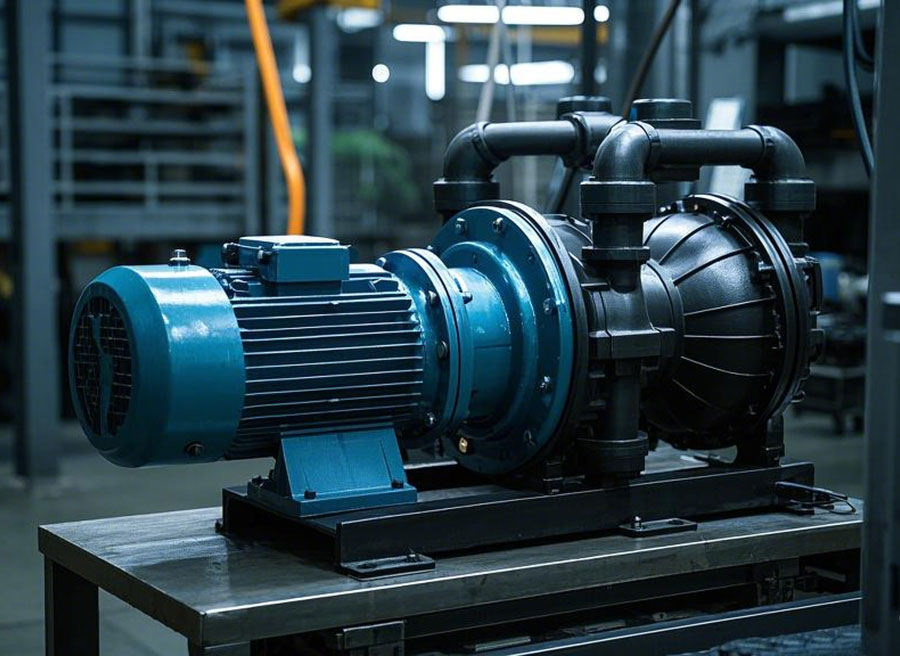

化学隔膜泵,作为一种广泛应用于化工、制药、食品加工等行业的流体输送设备,其独特的工作原理和高效性能一直受到业界的重视。本文将深入探讨化学隔膜泵的工作原理,以及其在不同应用场景中的优势和特点。

化学隔膜泵工作原理的核心在于其独特的泵体结构和运行机制。这种泵通过一个可移动的隔膜来实现流体的吸入和排出,从而避免了传统泵中常见的轴封泄漏问题。隔膜泵的主要组成部分包括泵体、隔膜、吸入和排出阀门以及驱动装置。

在化学隔膜泵工作原理中,隔膜的移动是关键。当驱动装置(如电机)带动曲轴转动时,曲轴的旋转通过连杆传递给隔膜,使其进行往复运动。隔膜的这种往复运动导致泵腔内的体积周期性变化,从而实现流体的吸入和排出。

具体来说,当隔膜向后拉时,泵腔内的体积增大,形成负压,吸入阀门打开,排出阀门关闭,流体被吸入泵腔。相反,当隔膜向前推时,泵腔内的体积减小,压力增大,吸入阀门关闭,排出阀门打开,流体被排出泵腔。这一过程不断重复,从而实现流体的连续输送。

化学隔膜泵工作原理的另一个重要特点是其无泄漏设计。由于流体与驱动部件之间由隔膜完全隔离,因此不存在轴封泄漏的风险,这对于处理腐蚀性、有毒或易挥发的化学物质尤为重要。

在应用场景方面,化学隔膜泵工作原理的优势使其成为许多行业的首选。例如,在化工行业中,隔膜泵可以安全地输送强酸、强碱等腐蚀性液体,而不会因泄漏造成环境污染或安全事故。在制药行业中,隔膜泵的无污染特性使其成为输送药物制剂的理想选择。而在食品加工领域,隔膜泵能够确保食品级流体的纯净和安全,避免交叉污染。

除了上述优势外,化学隔膜泵工作原理还具有其他一些特点。例如,其自吸能力强,可以轻松处理含有固体颗粒的流体;其流量和压力可以通过调节驱动装置的速度来控制,具有很好的调节性;此外,隔膜泵的维护简单,更换隔膜等易损件方便,降低了运行成本。

然而,化学隔膜泵工作原理也存在一些局限性。例如,其运行效率相对较低,能耗较高;在高压应用中,隔膜的耐用性可能成为问题;此外,隔膜泵的噪音水平通常较高,可能需要额外的隔音措施。

为了克服这些局限性,隔膜泵的设计和制造技术不断进步。新型材料的使用提高了隔膜的耐用性和化学稳定性;改进的驱动系统和控制技术降低了能耗和噪音;而更加精细的制造工艺则提高了泵的整体性能和可靠性。

总之,化学隔膜泵工作原理的高效、安全和无泄漏特性使其在许多行业中发挥着重要作用。随着技术的不断发展,隔膜泵的应用范围将进一步扩大,为流体输送提供更多的可能性。